La Argentina es un país exportador de alimentos, y como tal cada vez son mayores las exigencias de producir calidad y conservarla hasta su utilización final. En este sentido el productor agropecuario no solamente es el primer eslabón de la cadena, sino que en la ultima década, por diversas razones (logísticas, económicas, tecnológicas, etc.) tomó gran relevancia como participe en el complejo sistema de poscosecha. Por un lado aumentaron en gran medida las toneladas almacenadas en silos chacra; y por otro es indudable que el sistema de silo-bolsas (que almacena actualmente mas de 40 millones de t) presentó ventajas que permitieron una rápida adopción, no solo por los productores agropecuarios, sino también por acopiadores e industria.

En este marco el INTA posee un Proyecto de Eficiencia de Cosecha, Poscosecha y Agro industrialización (PRECOP). Uno de los objetivos del PRECOP es recuperar un porcentaje de las pérdidas anuales de calidad y cantidad que se producen durante la cosecha y poscosecha (traslado, acondicionamiento y conservación) de granos. A su vez, otro de los objetivos del proyecto es incentivar a la transformación de los granos para el agregado de valor de la producción. Por lo tanto, ya sea con el objeto de minimizar las pérdidas o con el objeto de satisfacer los requerimientos del procesamiento industrial de los granos, la preservación de la calidad de los granos es una actividad central del proyecto.

Dentro de las principales causas de deterioro del grano en la poscosecha se encuentra la ausencia o el desconocimiento de las pautas para una adecuada conservación. Es por ello que en la proximidad de la cosecha de trigo, es necesario tener presente algunos conceptos para minimizar los riesgos de pérdidas durante el almacenamiento y acondicionamiento y preservar la calidad de este importante producto.

- Sistemas de almacenamiento a campo:

Silo-bolsas: Este sistema de almacenamiento se basa en lograr un ambiente hermético (sin intercambio de aire) en el cual se genera un aumento de la concentración de dióxido de carbono (CO2) y una reducción en la concentración de oxigeno (O2). Los cambios de la atmósfera propician el control de la actividad de insectos y el desarrollo de hongos. Además, la bolsa constituye una barrera física para la entrada de insectos, por lo que si el grano se embolsa libre de infestación, se puede mantener en estas condiciones durante todo el período de almacenamiento sin necesidad de aplicar pesticidas.

Un relevamiento de las bolsas a nivel país estima que entre un 5 y 8% de las bolsas sufren algún problema durante el almacenamiento que compromete la calidad del grano y resulta en pérdidas económicas. El mismo relevamiento indica que las principales causas de los problemas radican en una falta de planificación previa al embolsado. Entre los principales causantes de pérdidas se pueden citar: armar las bolsas en zonas bajas o anegables, armar las bolsas en terrenos planos o sin pendiente, armar las bolsas sobre rastrojos, no proteger a las bolsas de los animales (ej. Cerco perimetral, control de roedores), no cerrar las bolsas correctamente, no emparchar bolsas rotas y no respetar humedades máximas de embolsado. Para prevenir estos problemas es importante programar con anticipación la cosecha y el embolsado. Seguidamente se ofrecen algunas recomendaciones:

-

Se debe prever que el terreno a utilizar debe ser preferiblemente un lugar alto, sin irregularidades, y lo mas limpio posible (preferiblemente alisado) de manera que se evite roturas en la parte inferior de la bolsa que luego no podrán ser detectadas.

-

Al momento de la confección del silo-bolsa es necesario respetar el estiramiento aconsejado por el fabricante. Cuando la bolsa se sobre estira del límite permitido aumentan los riesgos de rotura (principalmente en la zona la superior de la bolsa). Es por ello que al momento de la confección del silo-bolsa se debe contar con personal de experiencia y una máquina que posea un buen sistema de frenado y neumáticos que eviten el patinaje de la embolsadora.

-

A medida en que los valores de humedad del grano a embolsar se alejen por encima de la humedad de recibo determinada para su comercialización, aumentan los riesgos de deterioro del grano. En caso de embolsar con destino a semilla es seguro tomar como umbral máximo la humedad de recibo.

-

La clave del almacenamiento en bolsas es mantener la hermeticidad del sistema. Se deben programar visitas para detectar y reparar todas las roturas. Tener precauciones de sellar bien las perforaciones producidas por el calado de las bolsas.

-

Es conveniente que al momento del embolsado y en los muestreos sucesivos se marque en la bolsa (con un marcador indeleble) datos como humedad, variedad, poder germinativo (semillas), si posee elevada cantidad de materia extraña, presencia de olores al abrir la bolsa para el muestreo, etc. De esta forma se contará con una herramienta de decisión para el orden de extracción de las bolsas al momento de comercializar el grano.

-

En caso de posible peligro de rotura por animales (peludos, vacas, perros, etc), el riesgo de roturas disminuye si se cerca el silo-bolsa con hilos electrificados; otra opción es utilizar alambre tejido, uso de repelentes, etc. Mantener el pasto corto alrededor de las bolsas ayuda a mantener alejada la fauna silvestre.

-

El INTA ha desarrollado junto con una empresa (Silcheck) la tecnología de monitoreo de la condición de almacenamiento en bolsas en base a la medición de CO2. Esta tecnología permite detectar de manera temprana procesos de deterioro de la calidad del grano, sin alterar la hermeticidad del sistema (figura 1).

|

|

Figura 1. Esquema de monitoreo de granos almacenados en bolsas. |

|

- Almacenamiento en silos y celdas: Este tipo de instalaciones son llamadas de atmósfera normal ya que la composición del aire intergranario (O2 y CO2) es muy similar a la composición de la atmósfera. Al momento de almacenar en silos se debe tener en cuenta:

-

El tratamiento mejor y más económico contra plagas es la prevención. Por ello, previo a almacenar, se debe realizar una exhaustiva limpieza de las instalaciones. También es importante que en las inmediaciones de los silos no existan potenciales focos de infección (grano tirado en el piso, carros con restos de grano, etc.), por lo que se recomienda mantener el césped corto, y eliminar todo residuo de grano en las inmediaciones de las instalaciones.

-

Realizar tratamientos químicos residuales de las instalaciones previo a la cosecha (interior, cono, conductos de aire y exterior del silo).

-

Controlar y reparar goteras y filtraciones en silos y celdas.

-

Realizar la operación de descorazonado una vez que se terminó de llenar el silo. Al momento de llenar un silo, el material fino (partido, malezas, etc.) se ubica en una columna en el centro del silo. La principal consecuencia de ello es una aireación desuniforme en el ancho del silo. Esto se produce porque el aire se conduce mejor por donde mayor es el espacio poroso (laterales del silo) y el caudal es mínimo en donde existe mayor peligro de actividad de insectos y hongos (los restos de granos generalmente presentan mayor humedad y mayor inoculo de hongos y bacterias). Esto implica que en algunos casos que el tiempo de aireación se extienda mas de lo debido resultando un sobresecado del grano (perdida de kilos y por lo tanto… pesos) por donde circula mayor caudal de aire y produciéndose focos de calor en la ultima capa del centro del silo a enfriar. Algunas alternativas para minimizar este problema son:

-

- Uso de un sistema de prelimpieza si el grano contiene material fino.

-

- Una vez lleno el silo, producir el descorazonado del mismo: consiste en extraer grano hasta nivelar el pico formado en el llenado (aproximadamente 3% de la masa de granos): por la forma de descarga se vacía primero el centro del silo (material fino) y luego los laterales del mismo. El material extraído debe pasar por un sistema de limpieza antes de ser recirculado al silo, de otra forma es un movimiento de grano sin resultados.

-

- El uso de desparramadores de grano a la entrada del silo puede ser una alternativa si esta correctamente dimensionado de tal manera que disperse uniformemente todo el rango de tamaños. En caso de no cumplir con el objetivo imposibilita además realizar el descorazonado del silo. Mejor que un mal desparramador es no instalar ningún desparramador.

-

-

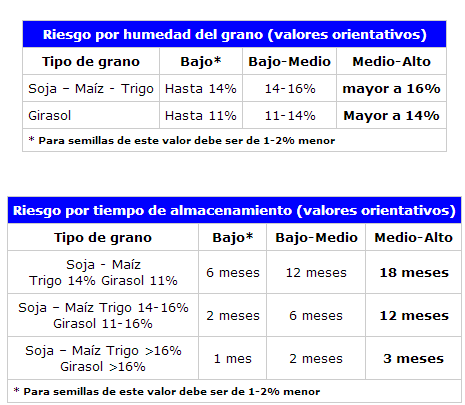

La humedad y temperatura del grano son los disparadores de la actividad biológica (hongos, bacterias e insectos), por lo tanto la consigna es almacenar grano seco y frío. La termometría es una herramienta para monitorear la temperatura de la masa de granos. En caso que la temperatura de toda la masa de granos, o de una porción de ella, aumente significativamente se debe utilizar aireación o refrigeración artificial para mantenerla en valores adecuados.

-

La actividad de insectos cesa por debajo de 18°C, por lo que el objetivo del manejo de la temperatura de los granos con aireación debería ser mantener el silo a una temperatura inferior a 18°C, o lo más bajo que la condición climática del lugar permita.

-

Si el objetivo es enfriar los granos, la aireación conviene utilizarla durante la noche, cuando la temperatura es más baja.

-

En aquellas zonas donde las condiciones climáticas no permitan enfriar los granos con aire natural, se puede considerar el uso de refrigeración artificial.

-

En caso de almacenar grano húmedo para posterior secado es imprescindible contar con un sistema de aireación en el silo (aireación reforzada) que permita controlar la temperatura de la masa granaria. El grano húmedo se autocalentará rápidamente.

-

La velocidad del secado de granos con aire depende del caudal del mismo. Es riesgoso tratar de secar trigo con más de 16% de humedad con aireación "típica de mantenimiento".

-

Cuando el grano esté seco y frío es conveniente tapar y sellar toda apertura del silo (bocas de salida, boca del ventilador etc). Las bocas de los ventiladores, además de ser una posible entrada de insectos, puede ocurrir entrada de aire caliente exterior por los conductos de aireación y calentar el grano (efecto chimenea).

Secado a alta temperatura: Un factor importante que suele afectar la calidad de trigo en poscosecha es el secado artificial realizado sin un adecuado control. Actualmente, el doble cultivo trigo-soja predispone a cosechar más húmedo el trigo para sembrar más temprano la soja, aumentando la proporción de trigo que ha de secarse cada año.

En relación al uso de la secadora, las altas temperaturas y el elevado tiempo de permanencia dentro de la misma son los factores que disminuyen fuertemente la calidad panadera y la viabilidad de la semilla (se afecta el germen) mediante la alteración de las proteínas del gluten y del sistema bioquímico del grano. El daño en la calidad de trigo como semilla se produce cuando se alcanzan temperaturas críticas de 43 ºC a 49 ºC durante el secado, mientras que la calidad panadera es afectada a temperaturas iguales o mayores a 49 ºC (figura 2). Hay que tener la precaución de nunca superar dicha temperatura en el grano durante todo el proceso de secado. El INTA ha puesto a punto un test rápido en base a tetrazolio para determinar daño por secado a alta temperatura.

|

| Figura 2. Efecto del secado a alta temperatura en trigo y diferentes niveles de daño mostrado sobre ensayo de panificación (de izquierda a derecha: secado sin daño, secado con 25% de daño, secado con 50% de daño, secado con 100% de daño y testigo sin secar a alta temperatura). |

Recuerde que cuanto mayor es la calidad del grano que almacena mejor será su conservación, y que los granos de calidad son un requisito indispensable para la industrialización del mismo. Los granos son ALIMENTOS y debemos tratarlos como tal.